導入事例

製造業07

グローバル産業大手の

変革課題

シュナイダーエレクトリックは1836年創業のフランスの大手産業企業で、現在では世界100か国以上に事業を展開し、2023年には売上高が359億ユーロに達しました。このフォーチュン500企業は、インダストリー4.0を導入し、ブルガリア・プロブディフのスマート工場で従来の製造に革新をもたらしています。

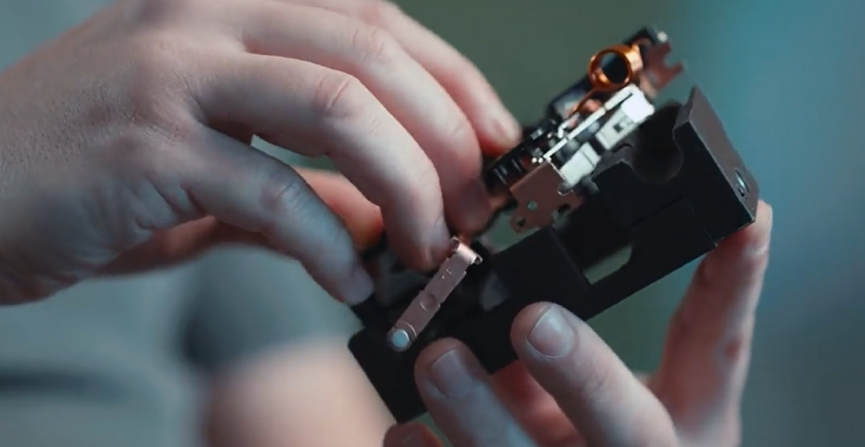

この生産拠点では、小型サーキットブレーカー(MCB)などの基幹電気部品が精密に製造されており、高い工程精度と生産効率が求められています。

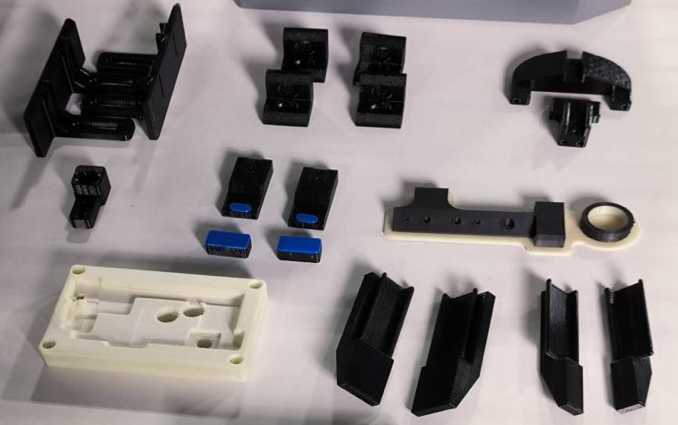

2024年10月、INTAMSYS社FUNMAT PRO 310 NEOの導入により、主要コンポーネントの内製化が可能となり、生産の簡素化、納期の短縮、全体的な生産効率の向上という目標を達成しました。 310 NEO は、PC、PA6、PA12、PPA、PPS などのさまざまな素材に印刷でき、耐久性のある高品質のパーツを製造できます。

3D プリンティング技術を導入することで、同工場は生産ラインに必要なすべての機械部品を製造する新しい機能を社内に構築しました。

伝統的な製造業の

ジレンマと解決策

310 NEOの導入前、シュナイダーのエンジニアは典型的な工業製造のジレンマに直面していました。

-

開発のボトルネック:

従来のプロトタイプ試作は時間がかかり、機密保持も難しく、最新設計の迅速な検証が困難でした。

-

納期の遅延:

カスタム治具の外部射出成形には3週間以上かかり、生産全体の進行に遅れが出ていました。

-

設計の制限:

従従来の3Dプリンターは出力に12〜15時間を要し、素材の制限もあり、高強度な産業用途に対応できませんでした。

-

コスト圧力:

外注により追加コストが発生し、生産ライン変更への迅速な対応が難しくなっていました。

「私たちは産業シナリオ向けに真に設計されたデバイスを必要としています。印刷速度は十分に速く、動作は信頼性が高く、印刷部品は産業レベルの性能要件を満たしている必要があります。」とシュナイダーのブルガリア工場のメンテナンスエンジニアであるカメン・ヴァシルスキー氏は変革の要求を述べました。

ゲームチェンジャーとなる

FUNMAT 310 NEO:

スピード・性能・知能の融合

1. 超高速プリントで効率向上

- 1日あたり最大500~1000gの造形能力を実現し、造形時間を従来の12~15時間から最短2時間まで短縮。生産サイクルを80%以上圧縮。

- 自動レベリング機能と恒温チャンバー設計により、操作を大幅に簡素化し、高品質なプリントの一貫性を確保。

シュナイダーエレクトリックは、IDEX(独立デュアルエクストルーダー)技術を活用したミラープリントモードにより、工場内の機械向けに複雑な幾何形状を持つ溶接治具を大量生産しています。

また、カーボンファイバー強化ポリアミド6(PA6-CF)と水溶性サポート材SP3030を組み合わせることで、1バッチ分の治具をわずか6時間以内に製造可能となり、従来の方法と比較して大幅な時間短縮を実現しました。

2. 多材料対応で複雑な設計を実現

-

100℃のチャンバー温度により、PC、PA6-CF、PPSなどの高性能エンジニアリングプラスチックの造形が可能。

- 部品の耐熱性に優れ、強度は従来の製造工法に匹敵。

- 大量生産された溶接治具は、表面品質が優れており、曲げ弾性率は5200MPa以上、1.8MPa負荷時の熱変形温度は155℃に達する。

-

IDEX(独立デュアルエクストルーダー)技術により、多材料一体型造形を実現。

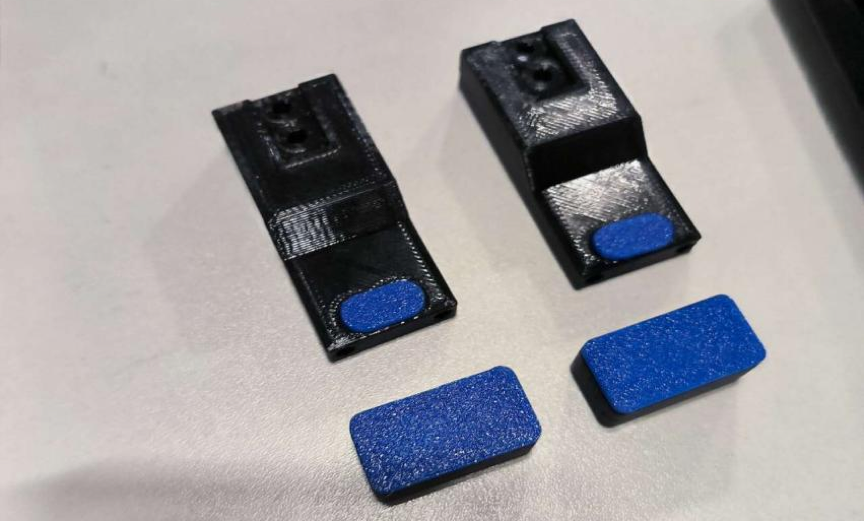

- シュナイダーはTPU(柔軟素材)とPETG(構造材料)を組み合わせ、防滑性のある機械用グリッパーを設計、これにより、生産ラインの部品滑落問題を完全に解決。

3. オープンシステムで産業エコシステムにシームレス適応

-

オープンマテリアルシステムにより、柔軟な材料選択が可能。

- あらゆる希望の材料を使用できるが、シュナイダーは主にINTAMSYS純正フィラメントを優先採用。

- その理由として、「INTAMSUITE NEOのスライスソフトウェアには、純正フィラメント向けに最適化されたプロセスパラメータが組み込まれており、テンプレートを直接適用するだけで完璧な部品が造形できる」とKamen氏は補足した。

成果:外注から内製化への飛躍

FUNMAT PRO 310 NEOの導入により、シュナイダーは目に見える変革を遂げました。

-

効率革命:

- 複雑な治具の開発期間を約50%短縮

- スペアパーツの供給スピードが大幅に向上

-

コスト最適化:

- 一部の製品は金型不要で生産可能となり、金型コストを削減

- 治具やスペアパーツをすべて社内生産化

- 高いプリント成功率により、失敗による材料ロスを削減し、全体のコストを19%削減

-

設計自由度:

- IDEX(独立デュアルエクストルーダー)技術を活用し、エンジニアは従来の製造方法では実現できなかった多材料の複雑な部品や軽量構造を設計可能に。

-

スマート製造:

高度なスライスソフト、自動レベリング機能、遠隔監視機能により、人的作業の大幅削減を実現しました。

結語:イノベーションの名のもとに、

産業の枠組みを再定義

シュナイダーエレクトリックとINTAMSYSの協業は、産業用3Dプリンティング技術の成熟とその大きな可能性を明確に示しています。

スピード、性能、柔軟性を兼ね備えた「FUNMAT PRO 310 NEO」は、スマート製造の標準解となり、より短い生産工程、より自由な設計環境を実現。

“効率”と“革新”が融合する未来の製造業に、新たな価値を創出し続けています。